Instalacje elektryczne w obiektach przemysłowych różnią się od instalacji elektrycznych w budynkach mieszkalnych lub biurach. Przede wszystkim takie instalacje są układane natynkowo, a hale przemysłowe mogą mieć bardzo zróżnicowane wymagania. W poniższym wpisie skupimy się na kilku podstawowych ogólnych zasadach prawidłowego, estetycznego i funkcjonalnego wykonywania instalacji elektrycznej przemysłowej.

1. Trasy kablowe

Okablowanie w halach przemysłowych jest układane na przygotowanych trasach kablowych. Zazwyczaj takie obiekty zaliczają się do budynków o wysokości 7 m i więcej. Instalacje elektryczne układa się na trasach kablowych pod dachem, powyżej strefy wykorzystywanej przez użytkowników (np. powyżej regałów magazynowych). Trasy kablowe buduje się najczęściej (jeśli nie ma innych specjalnych wytycznych) w postaci koryt metalowych perforowanych. Na rynku nie ma zbyt wielu producentów takich koryt. Przy wykonywaniu tras kablowych należy zdecydować się na wykonanie trasy w 100% z elementów produkowanych przez jednego wybranego producenta. Producent w swojej ofercie będzie posiadał rozwiązania systemowe pozwalające na odpowiednie zbudowanie trasy kablowej. Trzeba tutaj zapoznać się dokładnie z instrukcją producenta i dostępnym asortymentem. Przy budowie tras kablowych rozwiązania systemowe jakie wykorzystujemy to: wieszaki, wsporniki, łączniki, kolanka, trójniki, redukcje, łuki, uchwyty puszek. Dość często można zobaczyć trasy kablowe zbudowane bez wykorzystania tych elementów. Taka trasa traci na estetyce, ale nie tylko. Nie wykorzystując tych elementów, narażamy izolacje przewodów na dodatkowe przetarcia i uszkodzenia, szczególnie podczas ich układania. Jednocześnie trasa kablowa zbudowana bez akcesoriów systemowych (czyli z samych koryt) jest mniej trwała i wytrzymała.

Przy budowaniu tras kablowych istotnym aspektem jest odpowiednie dobranie szerokości koryt. Koryto powinno być na tyle szerokie, żeby po ułożeniu okablowania, kable z niego nie wystawały i była możliwość swobodnego dokładania dodatkowych kabli. Kable w korytach powinny być spięte opaskami kablowymi do samego koryta.

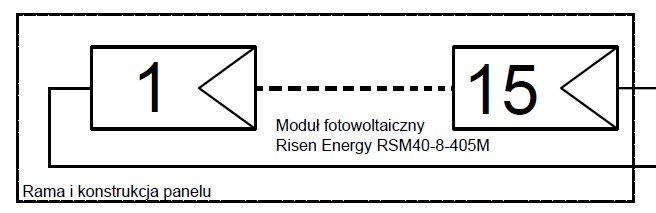

Kolejnym ważnym punktem jest oddzielenie okablowania różnych napięć. Kable energetyczne nie powinny iść w tym samym korycie co kable teletechniczne lub fotowoltaiczne. Powinniśmy zastosować systemowe przegrody lub osobne koryto. W niektórych przypadkach dopuszczalne jest zastosowanie dodatkowej osłony na przewodzie o innym napięciu (np. rura karbowana).

Zejście przewodów do gniazd, łączników, maszyn i urządzeń należy wykonywać wg indywidualnych wytycznych na danym obiekcie. Pionowe trasy kablowe mogą być realizowane w bardzo różny sposób: koryta kablowe z osłoną, drabiny kablowe, rury RL, rury karbowane, rury stalowe itp. Wszystko zależy od indywidualnych wymagań obiektu, charakterystyki pracy na hali, wymagań zasilanego urządzenia itp.

2. Przewody i kable

Okablowanie w obiektach przemysłowych może być wykonywane zarówno przewodami typu YDY jak i innymi. Niekiedy cały obiekt należy okablować przewodami bezhalogenowymi. Niektóre urządzenia i elementy budynku z kolei muszą być zasilone przewodami niepalnymi lub uniepalnionymi. Są to zazwyczaj urządzenia wykorzystywane w przypadku pożaru- np. bramy pożarowe, wentylatory, wyłącznik PWP. Typ okablowania na danym obiekcie powinien zostać określony w projekcie i jest zależny od specyfiki danego budynku i jego funkcji.

3. Połączenia wyrównawcze

Jest to temat szczególnie istotny w przypadku obiektów przemysłowych. Każda maszyna musi był trwale połączona z GSU lub MSU budynku. Podobnie konieczne jest połączenie z systemem połączeń wyrównawczych ochronnych, wszystkich instalacji znajdujących się w obiekcie, takich jak: instalacja gazowa, wodna. Rury należy uziemiać poprzez specjalnie przystosowane do tego obejmy. Systemem połączeń wyrównawczych muszą zostać objęte wszelkie metalowe elementy znajdujące się na hali, czyli również podesty, schody, drabiny, regały. Metalowe trasy kablowe, rozdzielnice, wentylatory, lampy również należy uziemić. System ekwipotencjalizacji jest bardzo ważnym elementem instalacji elektrycznej hali przemysłowej, ponieważ ma istotne znaczenie przy zachowaniu ochrony przeciwporażeniowej.

4. Gniazda, łączniki

Nie ma tutaj żadnych specjalnych wytycznych. Osprzęt taki zazwyczaj jest osprzętem natynkowym. Stopień ochrony IP zależy od indywidualnych wymagań danego obiektu, Ważne aby stosować osprzęt trwały i solidny.

5. Instalacje w wykonaniu przeciwwybuchowym

Instalacje takie wykonuje się wg rygorystycznych wymagań. W takim pomieszczeniu wszystkie urządzenia, kable i elementy tras kablowych powinny posiadać znak EX, czyli powinny być wykonane jako urządzenia wykorzystywane w strefach zagrożonych wybuchem. Temat ten, podobnie jak temat instalacji przeciwpożarowych jest rozległy i wysoce specjalistyczny.

6. Instalacje przeciwpożarowe

W skład takich instalacji mogą wchodzić: system SAP, wentylacja, bramy przeciwpożarowe, systemy oddymiania, rozdzielnice i centrale sterujące. Instalacje takie są instalacjami specjalistycznymi. Wykonywać je mogą tylko osoby z odpowiednim przeszkoleniem. Warto jednak pamiętać, że takie instalacje nie są układane tak jak tradycyjne instalacje. Jakakolwiek część instalacji przeciwpożarowej ma za zadanie utrzymywać ciągłość dostaw energii lub przekazać odpowiedni sygnał w chwili gdy w obiekcie jest pożar. Może to być np. sygnał z czujnika dymu, sygnał z przycisku ROP, lub zasilanie wentylatora oddymiającego.

7. Opisy

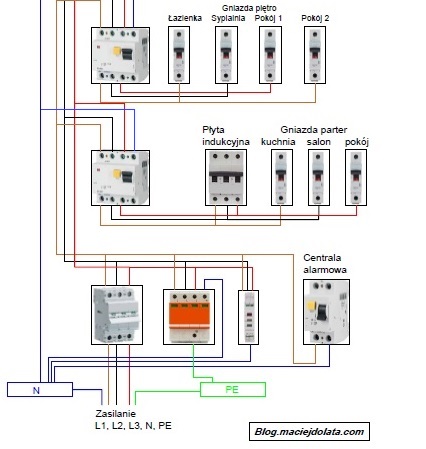

Instalacje elektryczne w obiektach przemysłowych są zazwyczaj rozległe. Najczęściej w obrębie jednej hali zlokalizowanych jest kilka rozdzielnic. Dlatego bardzo istotne jest odpowiednie opisanie wszystkich elementów instalacji. W rozdzielnicach musi znaleźć się opis wszystkich zabezpieczeń oraz schemat danej rozdzielnicy. Również warto dodatkowo umieścić schemat blokowy systemu zasilania, tak aby w przypadku awarii, serwisant mógł szybko zapoznać się ze strukturą instalacji elektrycznej hali. Na każdym zestawie gniazd, na gniazdach pojedynczych i na łącznikach musi się znaleźć odpowiedni opis informujący o tym z jakiej rozdzielnicy i z jakiego obwodu jest zasilony dany punkt. Na trasach kablowych umieszczane są puszki rozgałęźne, które również należy opisać. Opis na puszce musi informować o tym jakie obwody, z jakiej rozdzielnicy są w danej puszce połączone. Nad wyłącznikiem PWP musi znajdować się odpowiednia tabliczka zgodna z wymogami aktualnie obowiązujących polskich norm. Każda rozdzielnica powinna posiadać na drzwiach opis informujący jaka to jest rozdzielnica i żółtą naklejkę ostrzegawczą. Jeśli w rozdzielnicy znajduje się wyłącznik główny lub wyłącznik przeciwpożarowy prądu, to również takie naklejki powinny znaleźć się na jej drzwiach.

8. Dokumentacja, certyfikaty i zatwierdzenia

Warto o to zadbać przy wykonywaniu instalacji. Nie należy realizować instalacji elektrycznych w obiektach przemysłowych z wymaganiami takimi jak przy instalacjach domowych. Przy instalacjach przemysłowych mamy do czynienia z zupełnie innymi prądami, charakterystyką poboru energii, z różnymi maszynami i urządzeniami. Jeśli jako inwestor zaniedbamy tzw. „papierologię”, problem może się pojawić w chwili wypadku na obiekcie lub katastrofy w postaci pożaru.

Instalacje elektryczne w budynkach przemysłowych są bardziej skomplikowane niż instalacje elektryczne mieszkaniowe i domowe. A omówiliśmy tylko pokrótce niektóre elementy instalacji odbiorczych. Dodatkowo istotnym elementem jest samo zasilanie i stacja transformatorowa. Jako wykonawcy musimy podchodzić do tematu rzetelnie i wykonać instalację jako w pełni bezpieczną i funkcjonalną. Nie ma dróg na skróty, szczególnie w przypadku obiektów przemysłowych, w których na co dzień pracuje duża ilość ludzi.